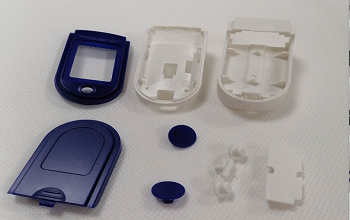

浅析塑胶外壳开裂的原因

原料经过一系列的工序注塑,成型为塑胶外壳,品质人员在抽查时却发现塑胶外壳出现种种问题,比如开裂。开裂,包括塑胶外壳表面丝状裂纹、微裂、顶白、开裂及因制件粘模、流道粘模而造成创伤,按开裂时间分脱模开裂和应用开裂。

以下几个方面的原因会造成塑胶外壳开裂:

注塑加工方面

1. 注塑压力过大、速度过快、充料越多、注射、保压时间过长,都会造成内应力过大而塑料外壳开裂。

2. 调节开模速度与注塑压力防止快速强拉塑料外壳造成脱模开裂。

3. 适当调高模具温度,使塑胶外壳容易脱模,适当调低料温防止分解。

4. 避免由于熔接痕,塑料降解造成机械强度变低而产生开裂。

5. 适当使用脱模剂,注意经常清除模面附着的气雾等物质。

6. 塑料外壳残余应力,可通过在成型后立即进行退火热处理,来消除内应力而减少裂纹的产生。

塑料模具方面

1. 塑胶外壳结构不能太薄,过渡部份应尽量采用圆弧过渡,避免尖角、倒角造成应力集中。

2. 顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要达到足够光滑,这样才避免由于外力导致顶出残余应力集中而开裂。

3. 尽量少用金属嵌件,以防止嵌件与塑胶外壳收缩率不同造成内应力加大。

4. 对深底塑胶外壳应设置适当的脱模进气孔道,防止形成内部真空负压。

5. 主流道设置足够大使浇口料未来得及固化时就脱模,这样容易脱模。

6. 主流道衬套与喷嘴接合应当防止冷硬料的拖拉而使塑胶外壳粘在定模上。

塑料材料方面

1. 添加再生料含量太高,会造成塑料外壳强度过低。

2. 干燥不充分,湿度过大,造成一些塑料与水汽发生化学反应,降低强度而出现顶出开裂。

3. 材料本身不适宜正在加工的环境或质量不高,受到污染都会造成开裂。

注塑机台方面

注塑机塑化容量要适当,过小塑化不充分未能完全混合熔料而变脆,过大时熔料会降解。

以上文章内容由东莞逸烨实业有限公司为大家提供(转载需征求本站同意),我们是一家专业模具注塑厂家,我们多年来在塑胶模具,塑胶外壳注塑加工上取得了巨大的成果,集模具开发,注塑加工,生产运输一条龙服务,若有需求可登陆我们的官网:www.dgyye.com