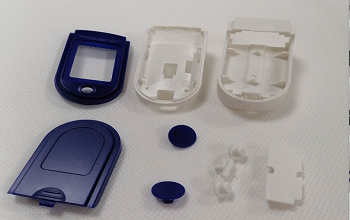

怎么解决塑料外壳烧焦的问题

塑料外壳烧焦存在以下几个原因;

熔体破裂产生烧焦

当塑料熔体在高速,高压条件下注入容积较大的模具型腔时,很容易产生熔体破裂现象,此时,熔体表面出现横向断裂,断裂面积为粗糙地夹杂在塑件表层形成糊斑。熔料越少,型腔越大,糊斑也就越大。

注塑时控制不当产生烧焦

这也是导致塑料外壳表面产生烧焦及糊斑的重要原因,特别是注射速度的大小对其影响很大,当熔料慢速注入型腔时,熔料的流动状态为层流;当注射速度过快时,流动状态逐渐变为紊流。

一般情况下,层流形成的塑料外壳表面较为光亮平整,紊流条件下形成的塑料外壳不仅表面容易出现糊斑,而且塑件内部容易产生气孔。因此,注射速度不能太高,应将熔料控制在层流状态下充模。

如果熔料的温度太高,容易引起熔料分解焦化,导致塑料外壳表面产生糊斑。

如果注塑过程中由于螺杆退回时的旋转时间太长而产生过量的磨擦热,可通过适当增加螺杆转速,延长成型周期,降低螺杆背压,提高料筒供料段温度以及采用润滑性差的原料等方法加以克服。

塑料模具故障产生烧焦

如果塑料模具排气孔被脱模剂或原料析出的固化物堵塞,模具排气设置不够或位置不合适,以及充模速度太快,模具内来不及排出的空气都会使塑料分解焦化。对此,应清除堵塞物,降低合模力,改善模具的排气系统。

塑料模具浇口形式和位置也相当重要,在设计时应充分考虑熔料的流动形态和模具的排气性能。

此外,脱模剂的用量不能太多,塑料模具型腔表面要保持较高的光洁度。

原料不符合要求也会产生烧焦

如果原料没有干燥充分,水分及易挥发物含量太高,熔融指数太大,润滑剂使用过量都会引起塑料外壳烧焦及糊斑。

应使用料斗干燥器或其它预干燥方法处理原料,换用熔体指数较小的树脂以及减少润滑剂的用量。

以上文章内容由东莞逸烨实业有限公司为大家提供(转载需征求本站同意),我们是一家专业模具注塑厂家,我们多年来在塑胶模具,塑胶外壳注塑加工上取得了巨大的成果,集模具开发,注塑加工,生产运输一条龙服务,若有需求可登陆我们的官网:www.dgyye.com