注塑成型工艺中的冷却时间怎么确定?

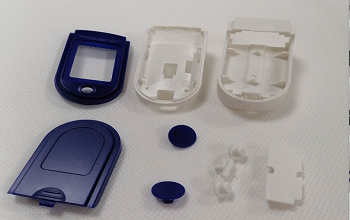

在塑料外壳注塑加工中,冷却时间约占整个注塑生产周期的80%。冷却不良常常导致塑料外壳翘曲变形或产生表面缺陷,影响塑料外壳的尺寸稳定性。合理地设置注射、保压和冷却时间,可以提高外壳质量和生产率。

塑料外壳冷却时间,通常是指塑料熔体从充满注塑模具型腔起到可以开模取出外壳时为止的这一段时间。可以开模取出外壳的时间标准,常以外壳已经充分固化,具有一定强度和刚性为准,在开模顶出时不能变形开裂。

即使是使用同一种塑料注塑,它的冷却时间也会随着壁厚、加工温度、成型件的脱模温度及注塑模具温度而有所不同。

目前,一般以下列三种标准作为冷却时间参考依据:

1. 塑料注塑加工件断面内的平均温度,冷却到规定外壳的出模温度所需要的时间;

2. 塑料外壳最厚部位中心层的温度,冷却到该塑料的热变形温度以下所需要的时间;

3. 结晶性塑料外壳最厚部分中心层温度,冷却到其熔点以下所需要的时间,或达到规定的结晶化百分比所需要的时间。

在计算公式时,一般作如下假设:

1. 塑料注射在注塑模具内,并把热量传递给注塑模具导致冷却;

2. 塑料外壳冷却过程中,注塑模具型腔表面的温度始终保持均衡;

3. 成型腔内的塑料与模腔紧密接触,不因冷却收缩而产生分离,熔体与模壁间的热传递和流动没有任何阻力,熔料与模壁接触的瞬间其温度已变得一致。即当塑料充入模腔后,塑料外壳表面温度即等于模壁温度;

4. 注塑模具表面的热传导程度一定;(熔料充模过程视为等温过程,且料温均同)

5. 塑料的取向和热应力对塑料外壳变形的影响可以忽略不计,外壳尺寸对凝固温度不产生影响。

以上文章内容由东莞逸烨实业有限公司为大家提供(转载需征求本站同意),我们是一家专业模具注塑厂家,我们多年来在塑胶模具,塑胶外壳注塑加工上取得了巨大的成果,集模具开发,注塑加工,生产运输一条龙服务,技术服务热线:李先生13602515468(微信同步)