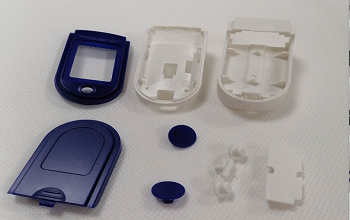

如何改善塑胶外壳注塑不足的问题

1.注塑加工进料调节不当,缺料或多料。

加料计量不精确或加料控制系统操作不正常,注塑机或模具操作条件限制导致注射周期反常,预塑背压偏小或机筒内原料颗粒密度小都可能造成缺料。对于颗粒大、间隙多的粒料和结晶性的比容变化大的塑料如聚乙烯、聚丙烯、尼龙等,以及黏度较大的塑料如ABS应调至较高料量,料温偏高时应调较大料量。

当机筒端部存料过多时,注射时螺杆要消耗部分注射压力来压紧、推动机筒内的超额囤料,这就大大的降低了进入模腔的塑料的有效射压而使塑胶外壳难以充满。

2. 注塑加工注射速度慢。

注射速度对于一些形状复杂、厚薄变化大、流程长的塑胶外壳,以及黏度较大的塑料如增韧性ABS等具有十分突出的意义。当采用高压尚不能注满塑胶外壳时,应可考虑采用高速注射才能克服注不满的缺陷。

3. 注射压力太低,注射时间短,柱塞或螺杆退回太早。

熔融塑料在偏低的工作温度下黏度较高,流动性差,应采用较大压力和速度注射。比如在注塑加工ABS彩色塑胶外壳时,着色剂的不耐高温性限制了机筒的加热温度,这就要以比通常高一些的注射压力和延长注射时间来弥补。

4. 注塑加工料温过低。

机筒前端温度低,进入型腔的熔料由于模具的冷却效应而过早地上升到难以流动的地步,妨碍了对远端的充模;机筒后段温度偏低,黏度大的塑料流动困难,阻碍了螺杆的前移,结果造成看起来压力表显示的压力足够,而实际上熔料在低压低速下进入型腔;

以上文章内容由东莞逸烨实业有限公司为大家提供(转载需征求本站同意),我们是一家专业模具注塑厂家,我们多年来在塑胶模具,塑胶外壳注塑加工上取得了巨大的成果,集模具开发,注塑加工,生产运输一条龙服务,若有需求可登陆我们的官网:www.dgyye.com