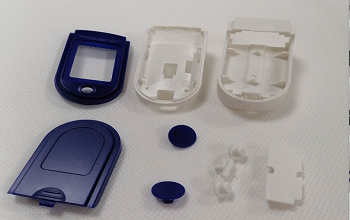

塑胶外壳注塑加工时为什么会出现熔体破裂

从塑胶颗粒注塑成型,成为半成品塑胶外壳,这道工艺看起来简单,之间也会产生很多问题,比如熔体破裂。当熔料在高压高速条件下注入容积较大的模具型腔时,经常产生塑胶外壳熔体破裂现象,此时,熔体表面产生横向断裂,断裂面粗糙地夹杂在塑胶外壳的表层形成糊斑。特别是少量熔料直接注入容积过大的型腔时,熔体破裂程度更加严重,呈现的糊斑也就越大。

塑胶外壳熔体破裂的本质是由于高聚物熔料的弹性行为导致的,当熔料在料筒中流动时,靠近料筒附近的熔料受到筒壁的磨擦,阻力较大,熔料的流动速度相对较小,熔料一旦从喷嘴喷出,管壁作用的阻力消失,而料筒中间的熔料流速特别高,筒壁处的熔料被中心处的熔料携带而加速,在这个过程中,熔料将发生急剧的应力变化,因注射速度极快,所受到的应力特别大,远远超过熔料的应变能力,导致熔体破裂。

如果塑胶外壳熔料在流道中遇到突然的变化,如直径收缩,扩大以及出现死角等,熔料在死角处停留和循环,它与正常熔料的受力不一样,剪切形变比较大,当其混入正常流料中注出时,由于两者的形变恢复不一致,不能融合,若差距很大,则会产生断裂,其表现形式也是塑胶外壳熔体破裂。

综上所述,要克服塑胶外壳熔体破裂,避免产生糊斑:

一是要注意消除流道中的死角,使流道尽量通顺流畅,保持流线形;

二是适当提高料温,减少熔料凝固时间,使其形变容易恢复和融合;

三是适当控制注射速度和螺杆转速;

四是在原料颗粒中添加低分子物,因为熔料分子量越低,分布越广,越有利于减轻弹性效应;

五是合理设置浇口位置及选择正确的浇口形式,这点非常重要,实践证明,采用扩大型点浇口,潜伏浇口比较理想。浇口的位置最好选择在熔料先注入过渡腔后再进入较大的容腔,不要使流料直接进入较大的容腔。

以上文章内容由东莞逸烨实业有限公司为大家提供(转载需征求本站同意),我们是一家专业模具注塑厂家,我们多年来在塑胶模具,塑胶外壳注塑加工上取得了巨大的成果,集模具开发,注塑加工,生产运输一条龙服务,若有需求可登陆我们的官网:www.dgyye.com